So werden Oberflächen fit für den Außeneinsatz

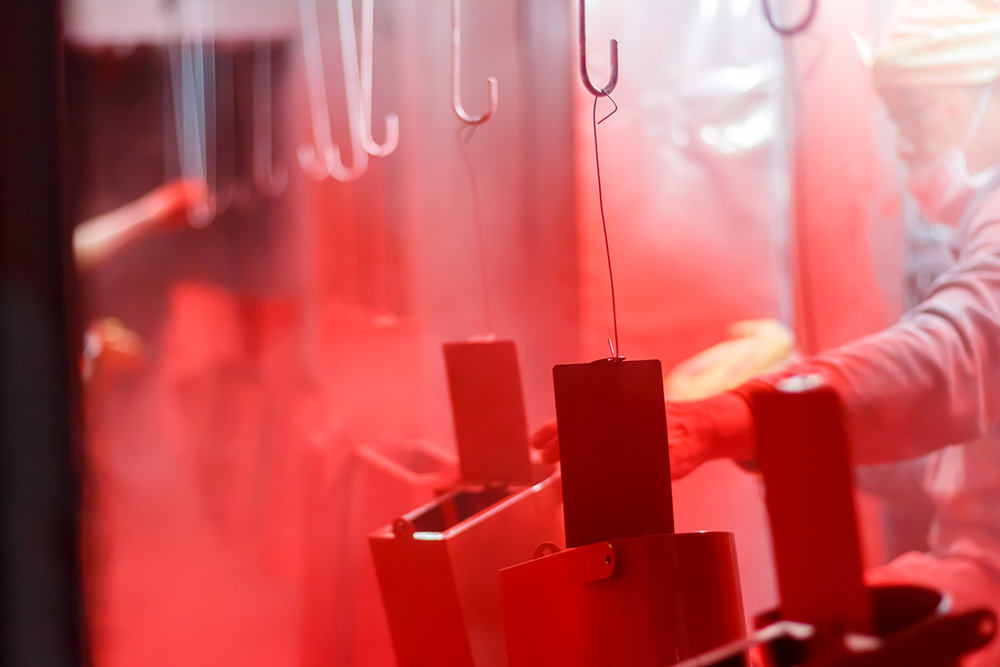

Farbgebung nach RAL + DB im Pulverbeschichtungsverfahren

Pulverbeschichtung liegt im Trend: Die umweltfreundliche Oberflächenveredelung gilt als äußerst widerstandsfähig und erlebt daher gerade im Außeneinsatz einen wahren Aufschwung. Häufig werden damit beispielsweise RAL- oder DB-Farben auf Stahlbauteilen umgesetzt. Doch weshalb ist Pulverbeschichtung so erfolgreich und welche Technologien werden dabei verwendet? Wir verraten Ihnen, welche Verfahren eingesetzt werden, wie sie sich unterscheiden und welche Vorteile die einzelnen Optionen bieten.

Während vor einiger Zeit noch hauptsächlich Nasslacke und Feuerverzinkungen eingesetzt wurden, um Stahloberflächen vor Korrosion zu schützen, kommen mittlerweile immer häufiger Pulverbeschichtungsverfahren zum Einsatz. Gründe dafür gibt es viele: Pulverbeschichtung gilt allgemein als wesentlich umweltfreundlicher als die meisten Lacke, zudem gilt die Beschichtung als extrem widerstandsfähig. Dadurch ist das Veredelungsverfahren ganz besonders gut für Materialien geeignet, die für den Außeneinsatz gedacht sind.

Welche Oberflächen können beschichtet werden?

Ein wesentlicher Vorteil der Pulverbeschichtung ist die hohe Flexibilität. Grundsätzlich kann so gut wie jede Oberfläche damit veredelt werden, sofern sie ausreichend hitzebeständig ist. Dies umfasst einerseits so gut wie jedes Metall, andererseits aber auch Materialien wie Glas oder Keramik. Mit Einschränkungen lassen sich mittlerweile auch Kunststoffe oder Holz beschichten. Diese Verfahren befinden sich aktuell allerdings noch in der Entwicklungsphase, da für die Beschichtung hohe Temperaturen notwendig sind, die die Materialien im Normalfall nicht unbeschadet überstehen würden. Doch zukünftig wird sich in diesem Bereich wohl noch einiges verändern.

Durch die erreichte Schichtdicke von 20 bis 600 μm werden Oberflächen-Unebenheiten ausgeglichen, wobei dafür oftmals nicht einmal eine Grundierung notwendig ist. Für derartige Auftragsstärken ist außerdem meist lediglich ein Arbeitsgang notwendig. Andere Veredelungsmethoden erzielen pro Arbeitsschritt nicht einmal die Hälfte dieser Schichtdicke, was das Verfahren wirtsschaftlich gesehen äußerst attraktiv macht.

Die Vorteile von Pulverbeschichtung im Allgemeinen

Pulverbeschichtungen sind äußerst umweltfreundlich und sicher. Im Gegensatz zu den meisten Nasslacken enthalten Pulverlacke keine giftigen, brennbaren oder explosiven Lösemittel. Beim Einbrennen entstehen auch so gut wie keine Spaltprodukte. Gerade in Zeiten, in denen die Auflagen für Umwelt und Nachhaltigkeit immer weiter steigen, bietet sich das Pulverbeschichtungsverfahren an. Dadurch werden weniger Ressourcen und Energie verbraucht, die Umwelt mit weniger Schadstoffen belastet.

Der wesentliche Vorteil von Pulverbeschichtung liegt aber in der hohen mechanischen Widerstandsfähigkeit, die das Verfahren erzeugt. Durch die Oberflächenveredelung wird ein sehr hoher Rostschutz möglich, die Beschichtung gilt als äußerst widerstandsfähig sowie witterungsbeständig und selbst Chemikalien oder UV-Strahlung können ihr unter normalen Umständen nichts anhaben. Für den Außeneinsatz von Materialien ist die Pulverbeschichtung also ideal, weshalb gerade im Industriebereich gerne darauf zurückgegriffen wird.

Wirbelsinterverfahren mit Thermoplasten

Um zu klären, wie diese Eigenschaften möglich werden, muss das zugrundeliegende Verfahren hinter der Pulverbeschichtung näher betrachtet werden. Grundsätzlich unterscheidet man dabei zwei verschiedene Methoden: Einerseits existiert das sogenannte Verfahren des Wirbelsinterns, andererseits das elektrostatische oder auch elektrokinetische Verfahren (EPS-Beschichtung), wobei letzteres nochmals in Korona- und Tribobeschichtung unterteilt wird.

Bei der Wirbelsinterung werden die jeweiligen Bauteile unter Drehen in ein fluidisiertes Pulver-Luft-Gemisch aus Kunststoffpulver eingetaucht, das zuvor auf die Schmelztemperatur der Beschichtung erhitzt wurde. Für dieses Gemisch werden meist Thermoplasten verwendet, die je nach Dauer der Anwendung und Temperatur unterschiedliche Schichtdicken ausbilden. Die Auftragsstärken bewegen sich in etwa zwischen 250 und 600 μm.

Typische Anwendungsgebiete des Wirbelsinterverfahrens sind etwa die Beschichtung von Gartenmöbeln oder Drahtkörben für Waschmaschinen. Die Wirbelsinterung ist weniger verbreitet als die elektrostatische Pulverbeschichtung, da sie im Vergleich deutlich weniger Vorteile bietet – dennoch ist auch diese Methode nicht zu unterschätzen.

EPS-Verfahren: Korona- und Tribobeschichtung

Bei der elektrostatischen Beschichtung wird wie bereits beschrieben zwischen zwei Verfahren unterschieden: der sogenannten Korona- und sogenannten der Tribobeschichtung.

Koronabehandlung via Gleichstrom

Die Koronabehandlung ist ein elektrochemisches Verfahren, mit dem Oberflächenmodifikationen von Kunststoffen vorgenommen werden. Durch diese Maßnahme wird die Polarität der jeweiligen Oberfläche via Gleichspannung erhöht, wodurch diese leichter beschichtet werden kann. Das jeweilige Bauteil wird geerdet und anschließend mit dem polarisierten Pulver besprüht. Dieses versucht dementsprechend die Ladung abzugeben, weshalb es schließlich auf dem geerdeten Werkstück landet. Die Schichtdicken dieses Verfahrens bewegen sich zwischen 40 und 120 μm.

Tribobeschichtung mit geladener Duroplaste

Weniger verbreitet als die Koronabehandlung ist die Tribobeschichtung, die aber einige entscheidende Pluspunkte zu bieten hat. Bei diesem Verfahren wird das Bauteil zunächst vorbehandelt, um eine haftfähige Oberfläche für die Beschichtung zu erhalten, was beispielsweise durch Sandstrahlen möglich wird. Anschließend wird das Werkstück komplett vor Staub, Fett und anderen Rückständen befreit und geerdet, um es für das weitere Vorgehen vorzubereiten.

Das gewählte Pulver wird mithilfe einer Pistole und durch den Kontakt mit einem sogenannten Reibpartner aufgeladen. Die Pulverwolke wird mit rund 60.000 Volt ionisiert, sie legt sich auf dem geerdeten Bauteil ab und bleibt dort haften. Anschließend wird der Lack für rund 20 bis 30 Minuten bei rund 200 Grad Celsius aufgeschmolzen und so eingebrannt, wodurch eine einheitliche Oberfläche entsteht, die extrem widerstandsfähig ist.

Bei der Tribobeschichtung bewegen sich die Schichtdicken in etwa denselben Dimensionen wie bei der Koronabehandlung. Sie können aber auch höher liegen, was eine extrem hohe Widerstandsfähigkeit

ermöglicht. Im Gegensatz zu Beschichtungen im Wirbelsinterverfahren werden in diesem Fall so gut wie keine Thermoplasten, sondern fast ausschließlich duroplastische Farbpulver verwendet.

Umweltfreundlich und farbintensive Ergebnisse

Die Verwendung von Duroplaste liefert einen zentralen Vorteil: Mithilfe dieses Pulvers kann eine wesentlich größere Farbpalette abgebildet werden als mit Thermoplaste. Ob matt, glänzend oder hochglänzend: Mithilfe der duroplastischen Pulver lassen sich selbst Metallic-Effekte, Metallfreie-Effekte oder auch Klarlacke abbilden. Der Farbwechsel gestaltet sich dabei wesentlich einfacher als bei anderen Oberflächenveredelungsverfahren, außerdem ist die benötigte Pulvermenge wesentlich geringer, was das Verfahren wirtschaftlicher interessant macht.

Dieser Aspekt kommt auch bei der Umweltfreundlichkeit der Maßnahme zum Tragen – ein weiterer Punkt, der für die Tribobeschichtung spricht: Durch Absaugeanlagen in der Pulverkabine kann das überschüssige Pulver nach der Beschichtung aufgefangen und anschließend wiederverwendet werden. Dadurch werden weniger Ressourcen benötigt und die Nachhaltigkeit erhöht.

Gerade auch aus diesen Gründen setzt ABES auf ein EPS-Verfahren mit Duroplaste, das eine extrem hohe Widerstandsfähigkeit aufweist. Für Stadtmobiliar ist kaum eine andere Beschichtung so gut geeignet.

Die Farbgebung beim Pulverbeschichtungsverfahren

RAL-Farben: Definition und Einsatzgebiete

Bei der Pulverbeschichtung können zahlreiche verschiedene Farben umgesetzt werden – wie beschrieben bieten gerade Duroplasten zahlreiche Möglichkeiten in diesem Bereich. Im Industrie-, Verkehrs- und Bauumfeld wird aber hauptsächlich auf sogenannte RAL-Farben zurückgegriffen. Diese werden umgangssprachlich auch als genormte Farben bezeichnet und von der RAL gGmbH verwaltet. Auch bei ABES kommen RAL-Farben zum Einsatz.

Diese RAL-Farben sind in Codes unterteilt, die aus jeweils vier Ziffern bestehen. Jeder Farbton trägt dabei eine eigene, individuelle Bezeichnung. Durch diese Normierung wird sichergestellt, dass Anbieter und Käufer bzw. Nutzer immer von derselben Farbe ausgehen können. Das Farbverständnis wird dadurch vereinheitlicht, ein Anbieterwechsel ist leichter möglich und auch die Nachbestellung von Produkten stellt kein Problem dar. Gerade bei der Umsetzung einer Corporate Identity ist dies ein zentraler Punkt, der nicht vernachlässigt werden sollte.

Diese Farben stehen im RAL-Bereich zur Verfügung

Zum aktuellen Zeitpunkt umfasst die RAL-Classic-Palette insgesamt 213 Farben des Regenbogenspektrums, wobei der Anwender-Fokus vor allem auf gediegeneren Tönen liegt, die hauptsächlich im Industrieumfeld eingesetzt werden. Davon getrennt sind die sogenannten RAL-Effektfarben und die RAL-Plastics-Farben.

Alle Farbtöne der RAL-Palette können kostenlos online eingesehen werden. Werden häufiger RAL-Farben genutzt, empfiehlt sich allerdings die Anschaffung eines Farbregisters, zumal die Farbdarstellung auf Bildschirmen unterschiedlich ausfallen kann.

DB-Farben: Bedeutung und Farbspektrum

Neben den beschriebenen RAL-Farben gibt es noch die sogenannten DB-Farben. Diese kommen hauptsächlich bei Stahlbauteilen der Deutschen Bahn zum Einsatz, werden mittlerweile allerdings auch gerne in anderen Bereichen verwendet. Besonderes Kennzeichen dieser Farben ist das Effektpigment Eisenglimmer.

Effektpigmente werden verwendet, wenn zusätzliche Texturen oder ein besonderer Glanz bei der Oberflächenstruktur erzielt werden soll. Im Falle von Eisenglimmer meint dies im Konkreten eine schuppenähnliche Struktur, die eine zusätzliche Schutzschicht darstellt. Materialien werden so noch weniger anfällig gegenüber Korrosion, Luftverschmutzung oder UV-Strahlung. Zudem nimmt die Beständigkeit gegenüber Benzin oder Chemikalien zu, was gerade im Außeneinsatz ganz besonders praktisch ist. Viele Anbieter stellen daher auch pulverbeschichtete DB-Farben zur Auswahl.

Weiterführende Informationen

Wie sich erkennen lässt, hält die Pulverbeschichtung einige Vorteile für die Anwender bereit – seien es design-technische Ansprüche, umwelttechnische Argumente oder schlicht die Wirtschaftlichkeit des Verfahrens. Fest steht: Pulverbeschichtung ist die Zukunft der Oberflächenveredelung.

Wer Interesse am Thema Pulverbeschichtung hat, der sei an dieser Stelle auf das PDF-Dokument „Information Industriebeschichtung – Metallbeschichtung“ der Qualitätsgemeinschaft Industriebeschichtung verwiesen. Darin finden sich zahlreiche weitere und ausführlichere Infos zum Thema.

Parc d’Activité Syrdall 48, rue Gabriel Lippmann L-6947 Niederanven FON +352.28 67 65 01 FAX +352.28 67 65 20 shop@abes-online.com